水泥粉磨工艺现状与技术改造探讨

- 2023-07-26

随着我国科学技术持续创新和进步,水泥生产工艺水平也在逐渐提高与完善。水泥属于工程建设的主要原材料,要及时地进行创新和优化水泥粉磨工艺,在生产水泥时需要重视水泥粉磨,以便提升水泥质量。因此,要想给市场提供性能优良的水泥材料,就需要技术创新及改进水泥粉磨工艺,借助合理的设备及技术,确保能够提升水泥的材料性能。

1 水泥粉磨工艺存在的问题

1.1 水泥粉磨机产能较低,能耗较高

现阶段我国的水泥粉磨站选择的还是直径 3mm 以下的中小型粉磨机,这种机器产量比较低,而且能源消耗较大。随着我国城市化建设进程加快,水泥需求量逐渐增大。一部分厂商为满足供应需求,借助熟料生产工艺替换传统的生产形式,对立窑水泥厂进行改造。由于粉磨机直径较小,其数量较少,一些厂商没有正确管理,导致水泥生产质量不稳定。实践总结,这样的生产方法工艺落后,能源消耗较多,致使整体的工作效率较低。

1.2 水泥粉磨产品质量稳定性较差

水泥产品质量对其细度有较高的要求,我国针对水泥产品的各项参数有着明确的规定,这属于水泥产品细度的主要需求及保障。有的生产厂商在创新水泥生产工艺的时,随意选择借鉴国外的先进技术,由于我国厂商生产条件较差,很难满足细度需求,所以产品质量也会受到影响。

1.3 水泥存在颗粒偏粗的现象

水泥颗粒偏粗不仅会导致原材料的浪费,增加水泥企业的生产成本,而且还会造成水泥成品强度降低,所以必须降低成品水泥的细度提高水泥的强度,降低熟料掺加量,保证出厂水泥的强度的同时降低熟料配比,这样可以提高水泥品质和降低水泥生产成本。

2 水泥粉磨工艺改造的技术要点

2.1 正确选择粉磨工艺流程

水泥粉磨是选择机械力来进行粉磨,这个过程属于物理活化过程,磨机在工作的过程中会借助衬板给水泥颗粒粉磨提供能量,总体的反应面积也会显著提升,进而产生水化胶凝微米级粉体,这种粉体有着较高的凝活性。

粉磨工艺流程分开路形式和闭路形式。水泥出磨的筛余控制较差,闭路粉磨的水泥对于表面积有着较高的需求,因此开路粉磨的水泥在初期阶段不具备显著的优势,最好是选择闭路粉磨工艺流程,避免出现过粉磨的情况,可以显著提升整体的产量。

2.2 对入磨物料的控制

传统的球磨机干法粉磨工艺使用效率比较低,借助预粉磨方法,能够显著提升水泥产量,而且可以减少电能的消耗,实现节能的目的。因此需要借助预粉磨技术降低入磨的平均粒度。入磨物料的水分和磨机的产量及电耗有着紧密的联系,如果水分较高就会影响喂料的均匀性。存在较多的湿物,就比较容易产生糊球的情况,减少粉磨效率,严重会导致磨矿中断,因此需要增强入磨物料水分含量的控制,而且需要制订完善水泥指标,开始就要控制好入磨物料水分,设置烘干机,增强对于产品质量的控制,设置健全的控制指标,使入磨物料的水分及工艺流程满足规范需求。其中磨机通风措施包括: 堵漏风,设置加锁风阀,防止产生风短路的情况,避免抽风管道存在漏风的情况,及正确调整入磨有关参数,以便保障物料流动通畅,以此提升整体的产品产量。

2.3 创新改造粉磨机

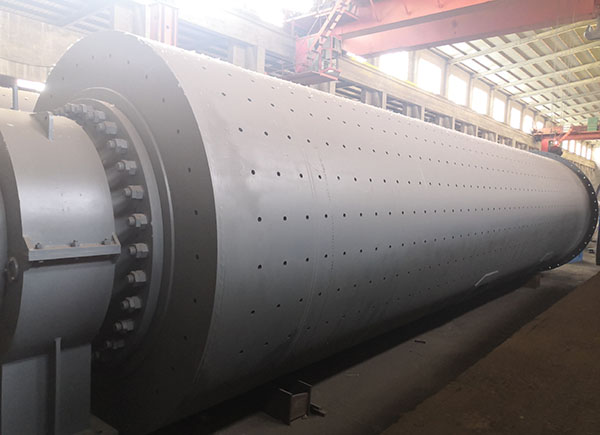

随着科学技术的发展,有着较高的生产效率的纯球磨机得到了广泛的使用。但是该设备会消耗较多的能源,其中在增加预粉磨系统之后,原先的磨机内部结构会存在设计不够合理的情况,因为入磨物料属于半成品水泥,如此就需要调整钢球级配方案,减小钢球直径,提升磨机钢球表面积,增强研磨物料能力,提升整体的使用效率。借助水泥磨前物料预处理工艺,改进磨机粗磨仓功能,三仓磨变换成两仓磨,减少粗磨仓的长度,增加二仓细磨仓的长度,提升研磨效率,水泥性能会显著得到改进。

2.4 半终粉磨的应用

半终粉磨工艺是在粉磨系统的终粉磨之前,提前选出一部分细度合格的成品水泥与水泥磨机的成品水泥共同混合入库。让细度合格的成品提前离开粉磨系统,不再接受后续粉磨,减少“过粉磨”现象,节约粉磨能耗,提高整个系统的粉磨效率,增加企业效益。然而,半终粉磨工艺在增产、节电的同时,对成品水泥的品质是有影响的,尤其关乎到用户成本的水泥需水量,企业使用的半终粉磨的前提应是水泥需水量增加在控制指标范围以内,不能一味的提产降耗影响水泥市场的需求。

2.5 球磨机内部陶瓷球的应用

水泥磨的一仓以破碎为主,一仓仍然使用钢球;二仓以研磨为主,符合陶瓷球特性,可更换为陶瓷球,陶瓷球由于自身体积密度小于钢球,粉磨能力低于钢球,相同填充率时磨机台时产量会下降 10~15% ,要保证产量不下降的话,二仓陶瓷球的填充率要处于比较高的范围,填充率建议在 32%~38% 。陶瓷球质量轻,球磨机的耗电量会大幅度下降,进而水泥的工序电耗也会跟着下降,在产量不下降的前提下,成品水泥的工序电耗会降 1~2 kWh/t 。

3 结语

使用水泥粉磨工艺易出现各种问题,需要正确进行技术改造,合理选择改进水泥粉磨设施,提升整体工艺运行效率,增加整体的生产产量。